增材制造与3D印刷,用于PCB和电子产品的原型设计

如果你对大多数人说“3D打印”这个词,它会让人联想到使用一台看起来一点也不像桌面打印机的机器沉积塑料线轴的图像。该技术已有大约30年的历史,但随着时间的推移,系统和有用材料的范围逐渐扩大。

在被工业界采用后,3D打印现在构成了更大的增材制造领域的基石,并且两者之间必须做出一些区分。下面将详细介绍增材制造与印刷.3D,以及这些工艺如何组合在一起以实现PCB和电子产品更快的原型设计功能。

增材制造与3D印刷:有区别吗?

3D打印和增材制造通常被视为同义词。这两个术语都是指通过增材制造工艺创建组件的过程,通常(但并非总是)选择性地添加材料,一次添加一层。这与传统的减材制造工艺形成鲜明对比,在传统的减材制造工艺中,通过从工件上去除材料来制造组件,或者将材料注入模具中。

尽管在语义上存在争议,但3D打印和增材制造之间存在一些差异。3D打印涉及将材料沉积到基材上或作为独立部件。使用PCB,每一层都是从EDA模型映射而来的。

增材制造包括3D打印作为核心工艺,但它需要其他工艺来补充用于制造更广泛产品的3D打印。

正在考虑补充或取代传统制造工艺的制造工程师应了解当前的增材制造工艺以及它们可用于制造的产品范围。如果您正在为新产品构建原型,那么选择合适的增材制造系统和工艺可以在更短的时间内以具有竞争力的成本制造出与传统工艺生产的部件紧密匹配的部件。

电子增材制造工艺

ASTM国际定义了七种不同的增材制造工艺,所有这些都扩展了3D打印。其中一些过程被分解为专门用于电子产品增材制造的子过程。

使用实施正确增材工艺的系统,可以打印与传统制造的电路板非常相似的多层PCB,以及具有独特几何形状的非平面PCB。功能组件,如天线或导电传感元件,也可以直接印刷在PCB上,而无需额外的制造步骤。

考虑到这一点,让我们来看看3D打印电子产品和PCB的一些增材制造工艺:

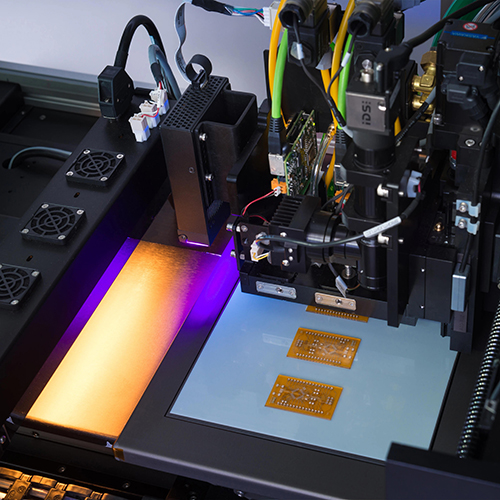

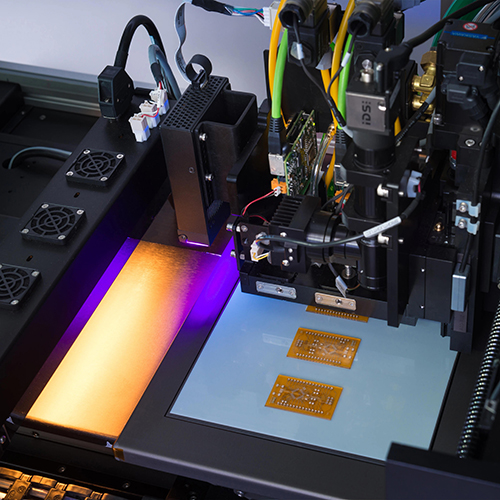

材料喷射工艺

该工艺非常适合打印几乎任何几何形状的非平面PCB和多层PCB。这涉及控制在移动时沉积导电或绝缘材料的打印头。专为PCB设计的系统实际上包括两个打印头,可同时打印导电迹线和绝缘基板。墨水材料被加载到打印机中,并从墨盒或外部罐流向打印头。多余的材料可以被重新捕获和回收,以减少材料浪费。

纳米颗粒喷射是一种密切相关的过程,它使用含有悬浮金属纳米颗粒的液体油墨。墨水喷射成一层薄薄的液滴。该工艺使用导电和介电油墨在绝缘聚合物基板材料中或在其上形成金属迹线。

这种纳米颗粒油墨也可以使用气溶胶射流沉积工艺进行沉积,这需要载气进行聚焦。在此过程中,印刷材料用灯固化或通过加热沉积阶段进行热固化,在预成型的聚合物基板上留下固体导体。

材料挤出

如果您熟悉使用塑料和“绿色”非嵌体金属的桌面3D打印机,那么您已经熟悉挤出。在此过程中,原料的长丝或棒材在通过打印头时被加热,并逐层挤出。材料在挤出时冷却并凝固,留下坚固的结构。

以这种方式3D打印的绿色金属部件将需要在熔炉中烧结。挤出目前越来越受欢迎,这是引入工程级聚合物的直接结果,例如Ultem,PEEK,PEK和碳纤维成分。

这种简单、低成本的印刷方法仅适用于熔化温度低或需要进一步烧结步骤的固体材料。与其他方法相比,这是一个相当缓慢的过程,并且打印分辨率受到喷嘴尺寸的限制。虽然材料挤出已被用于打印具有奇怪形状和较大外形尺寸的嵌入式电子元件,但它并不理想用于高精度多层电路。

粉床融合

这类工艺也是固态的,尽管这涉及沉积粉末材料并将其熔合成固体。粉末材料可以使用电子束,激光,加热辊或简单地将粉末加热到高温来熔合。最精确的粉末床熔融工艺使用电子束进行熔化,其次是激光和热熔。

然而,粉末床熔融不适用于包括PCB在内的电子设备,因为它目前不能提供足够高的分辨率,也没有作为多材料工艺部署。此外,这些方法具有较慢的打印速度,以及大小和形状限制。

与材料喷射相比,PBF机器消耗的功率更高。激光或电子束所需的聚焦,以及加热辊的使用,将这些方法限制在有限的安装地点和训练有素的操作员。

电子原型的增材制造和3D打印

尽管几乎所有行业的自动化水平都在突飞猛进,但电路板制造是一个继续落后的关键领域。构建原型PCB和电子产品的设计和制造过程仍然停留在过去。设计人员仍然必须解决小批量原型设计运行的大量交付周期和成本问题。

这部分是由于当今电路的复杂性日益增加。就在20世纪90年代,当电路更简单时,许多公司都有内部原型设计能力,但今天的多层要求使得使用传统工艺进行PCB原型设计要么过于复杂,要么过于昂贵,要么经常如此。两者兼而有之。

鉴于3D打印技术的不断创新,PCB制造有望进入自动化的新时代。现在,合适的增材制造系统允许您在内部打印PCB,而不是在等待传统制造厂制造和运送小批量原型设计运行时失去对开发周期的控制。这些器件在打印后立即可供组装和测试,因此您可以根据需要立即实施设计更改。

展望未来,我们预计这些系统和流程只会继续向前发展。这可能意味着将传统的拾取和焊接系统集成到增材制造系统中,以消除将组件安装到PCB上的手动装配步骤,从而进一步减少创建功能原型和成品所需的时间。

在被工业界采用后,3D打印现在构成了更大的增材制造领域的基石,并且两者之间必须做出一些区分。下面将详细介绍增材制造与印刷.3D,以及这些工艺如何组合在一起以实现PCB和电子产品更快的原型设计功能。

增材制造与3D印刷:有区别吗?

3D打印和增材制造通常被视为同义词。这两个术语都是指通过增材制造工艺创建组件的过程,通常(但并非总是)选择性地添加材料,一次添加一层。这与传统的减材制造工艺形成鲜明对比,在传统的减材制造工艺中,通过从工件上去除材料来制造组件,或者将材料注入模具中。

尽管在语义上存在争议,但3D打印和增材制造之间存在一些差异。3D打印涉及将材料沉积到基材上或作为独立部件。使用PCB,每一层都是从EDA模型映射而来的。

增材制造包括3D打印作为核心工艺,但它需要其他工艺来补充用于制造更广泛产品的3D打印。

正在考虑补充或取代传统制造工艺的制造工程师应了解当前的增材制造工艺以及它们可用于制造的产品范围。如果您正在为新产品构建原型,那么选择合适的增材制造系统和工艺可以在更短的时间内以具有竞争力的成本制造出与传统工艺生产的部件紧密匹配的部件。

使用导电和介电油墨在绝缘聚合物材料上或内部形成金属迹线。

电子增材制造工艺

ASTM国际定义了七种不同的增材制造工艺,所有这些都扩展了3D打印。其中一些过程被分解为专门用于电子产品增材制造的子过程。

使用实施正确增材工艺的系统,可以打印与传统制造的电路板非常相似的多层PCB,以及具有独特几何形状的非平面PCB。功能组件,如天线或导电传感元件,也可以直接印刷在PCB上,而无需额外的制造步骤。

考虑到这一点,让我们来看看3D打印电子产品和PCB的一些增材制造工艺:

材料喷射工艺

该工艺非常适合打印几乎任何几何形状的非平面PCB和多层PCB。这涉及控制在移动时沉积导电或绝缘材料的打印头。专为PCB设计的系统实际上包括两个打印头,可同时打印导电迹线和绝缘基板。墨水材料被加载到打印机中,并从墨盒或外部罐流向打印头。多余的材料可以被重新捕获和回收,以减少材料浪费。

纳米颗粒喷射是一种密切相关的过程,它使用含有悬浮金属纳米颗粒的液体油墨。墨水喷射成一层薄薄的液滴。该工艺使用导电和介电油墨在绝缘聚合物基板材料中或在其上形成金属迹线。

这种纳米颗粒油墨也可以使用气溶胶射流沉积工艺进行沉积,这需要载气进行聚焦。在此过程中,印刷材料用灯固化或通过加热沉积阶段进行热固化,在预成型的聚合物基板上留下固体导体。

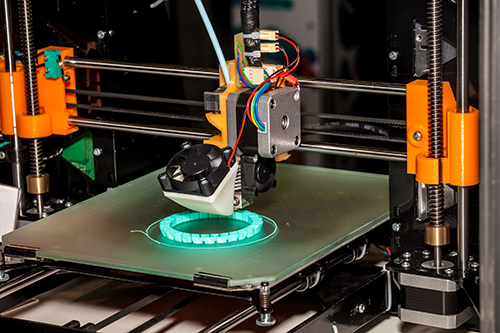

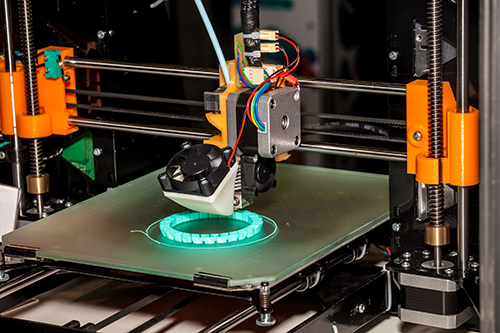

材料挤出

如果您熟悉使用塑料和“绿色”非嵌体金属的桌面3D打印机,那么您已经熟悉挤出。在此过程中,原料的长丝或棒材在通过打印头时被加热,并逐层挤出。材料在挤出时冷却并凝固,留下坚固的结构。

以这种方式3D打印的绿色金属部件将需要在熔炉中烧结。挤出目前越来越受欢迎,这是引入工程级聚合物的直接结果,例如Ultem,PEEK,PEK和碳纤维成分。

这种简单、低成本的印刷方法仅适用于熔化温度低或需要进一步烧结步骤的固体材料。与其他方法相比,这是一个相当缓慢的过程,并且打印分辨率受到喷嘴尺寸的限制。虽然材料挤出已被用于打印具有奇怪形状和较大外形尺寸的嵌入式电子元件,但它并不理想用于高精度多层电路。

正在运行的材料挤压 3D 打印机

粉床融合

这类工艺也是固态的,尽管这涉及沉积粉末材料并将其熔合成固体。粉末材料可以使用电子束,激光,加热辊或简单地将粉末加热到高温来熔合。最精确的粉末床熔融工艺使用电子束进行熔化,其次是激光和热熔。

然而,粉末床熔融不适用于包括PCB在内的电子设备,因为它目前不能提供足够高的分辨率,也没有作为多材料工艺部署。此外,这些方法具有较慢的打印速度,以及大小和形状限制。

与材料喷射相比,PBF机器消耗的功率更高。激光或电子束所需的聚焦,以及加热辊的使用,将这些方法限制在有限的安装地点和训练有素的操作员。

电子原型的增材制造和3D打印

尽管几乎所有行业的自动化水平都在突飞猛进,但电路板制造是一个继续落后的关键领域。构建原型PCB和电子产品的设计和制造过程仍然停留在过去。设计人员仍然必须解决小批量原型设计运行的大量交付周期和成本问题。

这部分是由于当今电路的复杂性日益增加。就在20世纪90年代,当电路更简单时,许多公司都有内部原型设计能力,但今天的多层要求使得使用传统工艺进行PCB原型设计要么过于复杂,要么过于昂贵,要么经常如此。两者兼而有之。

鉴于3D打印技术的不断创新,PCB制造有望进入自动化的新时代。现在,合适的增材制造系统允许您在内部打印PCB,而不是在等待传统制造厂制造和运送小批量原型设计运行时失去对开发周期的控制。这些器件在打印后立即可供组装和测试,因此您可以根据需要立即实施设计更改。

展望未来,我们预计这些系统和流程只会继续向前发展。这可能意味着将传统的拾取和焊接系统集成到增材制造系统中,以消除将组件安装到PCB上的手动装配步骤,从而进一步减少创建功能原型和成品所需的时间。