快速原型电子增材制造:技术如何发展

最初涉及光聚合物和紫外灯的单一工艺已经扩展到一系列使用越来越复杂材料的制造工艺。尽管人们普遍认为3D打印是大学生在宿舍里做的事情,但这项技术正在彻底改变新产品的开发和制造。工业已经远远超出了从CAD文件创建小型塑料模型的范围,3D打印组件已经出现在商业产品中。毫无疑问,增材制造领域将继续发展并扩展到新的领域。

工业增材制造和快速原型制作

在过去的三十年中,工业界已经接受了增材制造,用于快速原型制作和生产出现在成品中的零件。随着时间的推移,增材制造工艺的范围也随之扩大。立体光刻(SLA)是第一个用于增材制造和快速原型制作的工艺,但工艺组合也已扩展到包括熔融沉积成型(FDM),选择性激光烧结(SLS)以及气溶胶和喷墨打印。

由Charles Hull于1984年发明的SLA的3D打印用于固化和固化被模塑成3D模型形状的光聚合物。后来,3D打印将很快进入医疗领域。维克森林再生医学研究所的科学家于1999年用改进的喷墨打印机打印了第一个用于人体器官的合成支架。从那时起,3D打印器官和电子医疗设备的范围不断扩大。

可用于增材制造系统的材料范围也在扩大。一系列塑料,金属和聚合物基材料可以使用各种系统和工艺进行3D打印。虽然增材制造系统必须适应特定的材料,但使用给定系统可以生产的零件范围比使用传统工艺生产的零件范围要广泛得多。增材制造系统受到的限制要小得多,因为它们不像注塑模具那样使用特定的工具,这使得它们更能适应广泛的产品。

尽管与增材制造系统相关的初始投资和材料成本很高,但随着装配步骤的消除,材料浪费的显着减少,交货时间减少到数小时而不是数周,这些成本很容易被抵消。随着越来越多的公司进入市场,与增材制造系统和材料相关的成本预计将下降。

补充传统制造业

汽车、航空航天和其他行业的公司已经在用增材制造工艺补充其传统制造工艺。如果一个组件以较低的体积生产,组装成本高于铸造成本,并且由可以3D打印的材料制成,那么它就是使用增材制造工艺生产的主要候选者。

以通用电气(GE)为例,该公司正在加装制造方面下大赌注。GE位于阿拉巴马州奥本市的制造工厂拥有数十台增材制造机器,每天24小时运行,用于喷气发动机打印金属喷油嘴。生产这些燃油喷嘴通常需要焊接和钎焊数十个单独的铸造金属部件。

25年来,宝马一直将增材制造能力整合到其传统制造工艺中。宝马将SLS与金属一起使用,为概念车和原型车生产小批量,复杂的零件。BMW i8 Roadster是第一款采用金属3D打印部件的商用车。宝马总共使用3D打印制造了超过100,000个零件。

随着行业已经接受了增材制造,创新型公司提出了新的方法来利用其超越3D打印成品零件的功能。例如,增材制造正被用于制造用于传统制造工艺的精密工具。在重量是主要因素的产品中,例如飞机和汽车,随着时间的推移,增材制造部件的重量越轻,成本和燃料就越可节省。

展望未来:电子产品

在自动化和制造创新方面仍然落后于其他行业的一个领域是PCB制造和组装。这就是增材制造成为游戏规则改变者的地方。喷墨增材制造系统中的逐层沉积工艺可用于沉积多层PCB,用于各种应用。

与传统的原型设计和多层PCB制造的一些传统制造相比,这显着缩短了开发交付周期,同时保持了成本效益,传统的PCB制造需要数十个蚀刻,电镀和压制步骤来制造单个多层板,同时在大批量生产下保持高效,受到快速周转订单时间表的挑战。

在内部保留电子产品的增材系统使电子工程师和设计师在整个研发过程中更加灵活。新设计可以在几个小时内生产出来,并立即进行测试。工程师不必等待从短期制造商处收到原型,就可以根据测试结果立即更新他们的设计。使用增材制造系统还可以帮助将制造过程中的返工时间和交货时间缩短长达一个月。

由于增材制造系统在可用于生产的产品中受到的限制较少,因此这些系统使工程师和研究人员能够为电子产品构思新的设计。设计人员不再局限于创建刚性平面PCB。3D打印中的逐层工艺自然允许设计人员创建具有独特外形尺寸的非平面电子产品。增材制造还有助于在单个电路板上集成功能。

展望未来,增材制造系统和材料的进一步发展以及电子产品的快速原型设计将扩大其采用范围,并鼓励与传统制造和装配步骤的集成。人们自然可以预期,这些增材制造系统和工艺将与拾取和放置机器和焊接机集成,以实现制造和装配的完全自动化。

电子和 PCB 设计在不断发展,您需要这些功能来跟上新的设计、原型设计和制造方法。

高精度无菌增材制造设备

工业增材制造和快速原型制作

在过去的三十年中,工业界已经接受了增材制造,用于快速原型制作和生产出现在成品中的零件。随着时间的推移,增材制造工艺的范围也随之扩大。立体光刻(SLA)是第一个用于增材制造和快速原型制作的工艺,但工艺组合也已扩展到包括熔融沉积成型(FDM),选择性激光烧结(SLS)以及气溶胶和喷墨打印。

由Charles Hull于1984年发明的SLA的3D打印用于固化和固化被模塑成3D模型形状的光聚合物。后来,3D打印将很快进入医疗领域。维克森林再生医学研究所的科学家于1999年用改进的喷墨打印机打印了第一个用于人体器官的合成支架。从那时起,3D打印器官和电子医疗设备的范围不断扩大。

可用于增材制造系统的材料范围也在扩大。一系列塑料,金属和聚合物基材料可以使用各种系统和工艺进行3D打印。虽然增材制造系统必须适应特定的材料,但使用给定系统可以生产的零件范围比使用传统工艺生产的零件范围要广泛得多。增材制造系统受到的限制要小得多,因为它们不像注塑模具那样使用特定的工具,这使得它们更能适应广泛的产品。

尽管与增材制造系统相关的初始投资和材料成本很高,但随着装配步骤的消除,材料浪费的显着减少,交货时间减少到数小时而不是数周,这些成本很容易被抵消。随着越来越多的公司进入市场,与增材制造系统和材料相关的成本预计将下降。

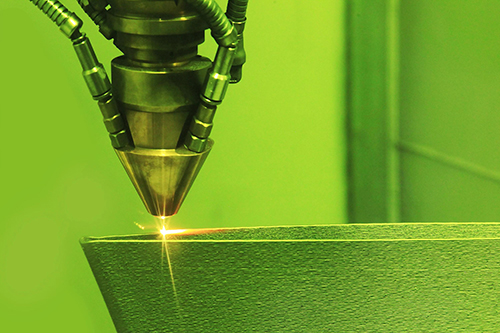

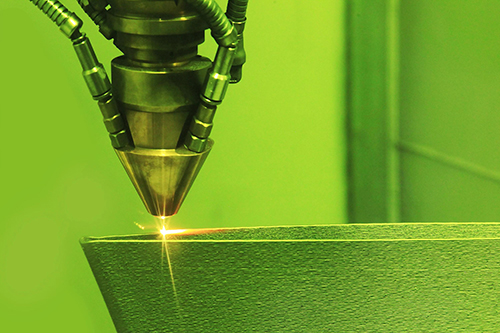

金属部件的选择性激光烧结

补充传统制造业

汽车、航空航天和其他行业的公司已经在用增材制造工艺补充其传统制造工艺。如果一个组件以较低的体积生产,组装成本高于铸造成本,并且由可以3D打印的材料制成,那么它就是使用增材制造工艺生产的主要候选者。

以通用电气(GE)为例,该公司正在加装制造方面下大赌注。GE位于阿拉巴马州奥本市的制造工厂拥有数十台增材制造机器,每天24小时运行,用于喷气发动机打印金属喷油嘴。生产这些燃油喷嘴通常需要焊接和钎焊数十个单独的铸造金属部件。

25年来,宝马一直将增材制造能力整合到其传统制造工艺中。宝马将SLS与金属一起使用,为概念车和原型车生产小批量,复杂的零件。BMW i8 Roadster是第一款采用金属3D打印部件的商用车。宝马总共使用3D打印制造了超过100,000个零件。

随着行业已经接受了增材制造,创新型公司提出了新的方法来利用其超越3D打印成品零件的功能。例如,增材制造正被用于制造用于传统制造工艺的精密工具。在重量是主要因素的产品中,例如飞机和汽车,随着时间的推移,增材制造部件的重量越轻,成本和燃料就越可节省。

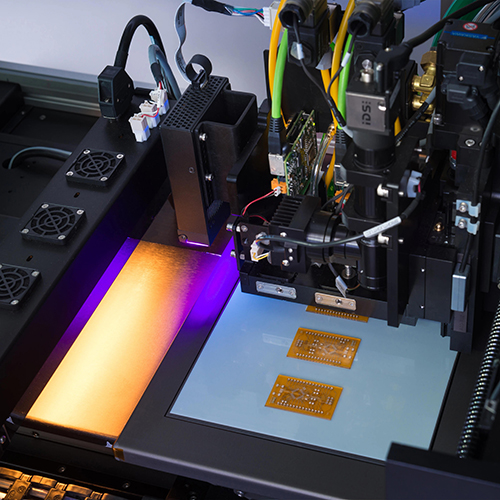

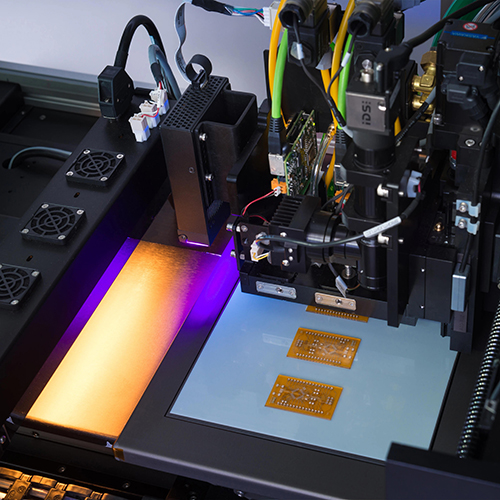

使用喷墨增材制造技术来3D打印PCB。

展望未来:电子产品

在自动化和制造创新方面仍然落后于其他行业的一个领域是PCB制造和组装。这就是增材制造成为游戏规则改变者的地方。喷墨增材制造系统中的逐层沉积工艺可用于沉积多层PCB,用于各种应用。

与传统的原型设计和多层PCB制造的一些传统制造相比,这显着缩短了开发交付周期,同时保持了成本效益,传统的PCB制造需要数十个蚀刻,电镀和压制步骤来制造单个多层板,同时在大批量生产下保持高效,受到快速周转订单时间表的挑战。

在内部保留电子产品的增材系统使电子工程师和设计师在整个研发过程中更加灵活。新设计可以在几个小时内生产出来,并立即进行测试。工程师不必等待从短期制造商处收到原型,就可以根据测试结果立即更新他们的设计。使用增材制造系统还可以帮助将制造过程中的返工时间和交货时间缩短长达一个月。

由于增材制造系统在可用于生产的产品中受到的限制较少,因此这些系统使工程师和研究人员能够为电子产品构思新的设计。设计人员不再局限于创建刚性平面PCB。3D打印中的逐层工艺自然允许设计人员创建具有独特外形尺寸的非平面电子产品。增材制造还有助于在单个电路板上集成功能。

展望未来,增材制造系统和材料的进一步发展以及电子产品的快速原型设计将扩大其采用范围,并鼓励与传统制造和装配步骤的集成。人们自然可以预期,这些增材制造系统和工艺将与拾取和放置机器和焊接机集成,以实现制造和装配的完全自动化。

电子和 PCB 设计在不断发展,您需要这些功能来跟上新的设计、原型设计和制造方法。